Tudo sobre máquinas de mandrilar

As mandriladoras são um dos grupos mais comuns de máquinas-ferramenta na indústria metalúrgica. Eles são universalmente solicitados na produção individual, em pequena e grande escala. Uma característica de tais unidades é a capacidade de realizar manipulações de corte de metal nas áreas mais difíceis de alcançar das peças que estão sendo processadas.

Dispositivo e propósito

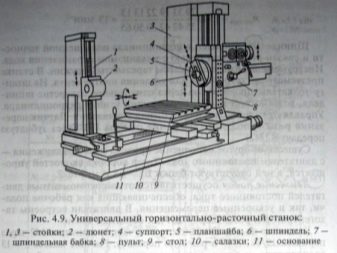

As broqueadoras são classificadas como equipamentos universais. Nessas unidades, é possível realizar quase todas as usinagens complexas com perfuração, mantendo a precisão máxima. O desenho de qualquer mandriladora prevê a inclusão de um fuso horizontal ou vertical - trata-se de um eixo equipado com brocas, fresas, além de machos e fresas. Tais dispositivos permitem a fixação da ferramenta de corte e seu movimento ao longo dos eixos principais correspondentes a direções lineares.

O equipamento permite que você execute os seguintes tipos de operações:

- perfuração de superfícies internas;

- threading;

- perfuração;

- girar a cobertura externa dos corpos de revolução;

- escareamento;

- desdobramento, desenvolvimento;

- fresagem de face.

Todas as unidades de mandrilamento no mercado diferem nos seguintes parâmetros:

- dimensões da máquina e seu peso;

- características de potência do motor;

- faixa de velocidade do fuso;

- modos de alimentação de trabalho;

- movimento máximo ao longo dos eixos;

- limitar as dimensões e o peso do elemento processado;

- área de trabalho;

- o tamanho do fuso ascendente.

A maioria das máquinas de mandrilar são equipamentos universais. É por isso que o preço pode variar de algumas centenas de milhares a dezenas de milhões de rublos. O custo dessas unidades depende diretamente das características técnicas e operacionais e da condição operacional de cada modelo de trabalho específico.

Variedades

Dependendo das características do projeto e do mecanismo de operação, existem vários fundamentos para a classificação de broqueadoras.

Por design

Em empresas de manufatura, três tipos de broqueadoras de acabamento são usados:

- perfuração horizontal, incluindo perfuração e revestimento;

- chato de gabarito;

- perfuração de diamante.

As duas primeiras opções são de demanda máxima, podem ser fixas e portáteis. Em todas as versões do equipamento, o fuso é responsável pela movimentação da ferramenta.

Ao mesmo tempo, ao realizar manipulações associadas ao processamento de peças metálicas, diferentes ferramentas são utilizadas - alargadores, brocas, escareadores, um cortador também podem funcionar.

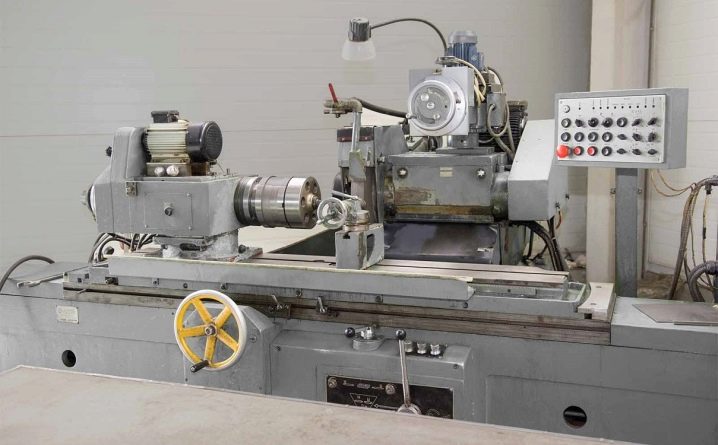

Furação horizontal

A principal diferença estrutural dessas máquinas é a disposição horizontal do fuso. Devido a isso, perfurações podem ser criadas mesmo em áreas de difícil acesso e elementos volumosos de estruturas metálicas. O movimento das unidades de mandrilamento horizontais é executado em um padrão de rotação-translação e é executado por um fuso. Além disso, em tais máquinas, não é apenas uma ferramenta de trabalho que se move, mas também uma peça de trabalho.

É possível alternar o modo de processamento de alta velocidade e o sistema de alimentação. Os modelos horizontais são amplamente utilizados na área de trabalho com elementos de ferro fundido e aço.

Jig chato

Máquinas deste tipo são necessárias para fazer perfurações de acordo com parâmetros estritamente definidos. Essas manipulações podem ser realizadas em vários tipos de peças de trabalho - blocos de corpo, placas de gabarito e alguns outros. A presença de módulos mecânicos, ópticos e eletrônicos no design desses modelos proporciona maior precisão de processamento.

Essas unidades são equipadas com mesas rotativas - o que ajuda a formar perfurações em sistemas de coordenadas polares, sem deslocar a peça. O uso de mandriladoras por coordenadas torna possível processar furos com uma fixação precisa das distâncias centrais dadas entre eles. É exigida quando é necessário orientar os furos em relação às superfícies de base - neste caso, a contagem é realizada dentro de um sistema de coordenadas retangulares. Nenhum mecanismo adicional para guiar a ferramenta de trabalho é fornecido aqui.

As mandriladoras de gabarito encontraram aplicação tanto na produção de peça única quanto em linha. Os seguintes tipos de trabalho são realizados neles:

- furação áspera e de acabamento;

- perfuração chata;

- torneamento externo de superfícies cilíndricas;

- furos de alargamento;

- rebaixando as extremidades dos orifícios;

- design de rosca;

- fresagem de elementos planos.

Além disso, as unidades de coordenadas permitem fazer furos em blocos de casco e condutores, onde o principal fator é a precisão de sua localização em relação ao outro. Essas máquinas são muito mais leves que as horizontais, portanto podem funcionar como uma versão móvel do equipamento.

Dispositivos diamantados são usados com muito menos frequência horizontal e coordenada.

O escopo de sua aplicação é limitado a bielas de perfuração, todos os tipos de cilindros, buchas e outros elementos de motor.

Por layout

As mandriladoras são relevantes quando é necessário processar peças de configuração complicada, que apresentam muitas saliências, ranhuras e orifícios. A este respeito, de acordo com o layout, todo o equipamento apresentado está dividido em várias categorias.

Unidades com seção transversal do fuso inferior a 100 mm - tais instalações permitem o processamento de peças de trabalho de dimensões compactas. A mesa de trabalho aqui se move ao longo de dois eixos principais e a cabeça de mandrilamento se move verticalmente.

Unidades com diâmetros de fuso variando de 100 a 200 mm - essas unidades são necessárias para o processamento de peças de médio e grande porte. Sua área de trabalho se move apenas em um plano.

Máquinas-ferramentas com fuso de 150 a 350 mm - essas instalações são relevantes para o processamento de itens de grande porte. Sua área de trabalho é estática.

As broqueadoras com controle numérico são diferenciadas em uma categoria separada. São os equipamentos mais modernos e com muitas vantagens sobre os tradicionais. Qualquer trabalho realizado neles é controlado por software, o que permite atingir o nível de produtividade máxima e precisão máxima.

Rigging

O trabalho de broqueadoras horizontais requer equipamentos.

O elemento básico de trabalho são os incisivos. Dependendo do formato da cabeça, eles são divididos em redondos, quadrados e retangulares. Dependendo das opções de processamento, esses cortadores podem ser marcados, rosqueados ou inteiros. Para perfurações com mais de 20 mm de tamanho, cortadores de placa são usados.

Um elemento importante da plataforma são alargadores. Podem ser tanto facas ajustáveis como não ajustáveis. Esses consumíveis são necessários para o acabamento dos furos após a pré-furação.

Para realizar manipulações com peças posicionadas em ângulo entre si, são usados ângulos.

Toda a ferramenta de corte é fixada por meio de dois mandris de suporte e cantilever, além de mandris. A necessidade deles se deve ao fato de que tecnologicamente não é permitido fixar a fresa na corrediça radial ou no fuso de mandrilamento.

O equipamento de perfuração do gabarito é diferente. Seu design prevê a inclusão de dispositivos especiais para trabalhos de alta precisão.

Um porta-ferramentas universal é usado para fazer furos e cortar pontas durante o movimento do fuso, bem como para avanço radial da fresa. Seu corpo fixa os fusos.

Para alinhar a borda da peça de trabalho com o eixo do fuso, bem como para colocar a superfície vertical da peça de trabalho paralela ao movimento da mesa, use um microscópio de localização central.

Uma haste é fornecida no corpo de tal microscópio; ela é montada no orifício cônico do fuso do equipamento.

Os elementos ópticos do microscópio são montados na caixa. Isso inclui lentes, espelhos, oculares e retículo em cruz.

Para alinhar a perfuração da peça de trabalho com o eixo do fuso, bem como para alinhar a perpendicularidade da face final dos elementos deste eixo, utilize um localizador central com indicador.

Um elemento de ferramenta obrigatório é uma mesa divisória rotativa horizontal. Sua funcionalidade está associada a uma leitura precisa dos parâmetros angulares de rotação - isso permite o processamento em um sistema de coordenadas polares.

Pinças intercambiáveis, um mandril de perfuração, um conjunto de luvas adaptadoras, um núcleo de mola, uma mesa de caixa, barras de mandrilar e outros consumíveis são usados como ferramentas auxiliares.

Modelos populares

Um dos modelos mais populares de mandrilhadoras é o equipamento da fábrica de máquinas-ferramenta Maikop, marca 2E78P. A máquina é produzida desde 1982 e é a escolha das grandes empresas metalúrgicas até hoje. Permite realizar usinagens em peças de aço e ferro fundido, bem como em peças de metais não ferrosos.

Proporciona a formação de furos com diâmetro de 30 a 200 mm. A seção de perfuração atinge 15 mm. Nesse caso, as dimensões limite das peças processadas são 75x50x50 cm, e o peso chega a 200 kg. Velocidade do fuso 25-130 rpm. Parâmetros de potência do conversor 2,2 kW.

Outra unidade popular de fabricação russa é a 2A622F4, produzida pela Fábrica de Máquinas-Ferramenta de Leningrado. Trata-se de um equipamento moderno, equipado com módulo CNC, devido ao qual suas capacidades opcionais são significativamente ampliadas.

Tal instalação fornece movimento automático da ferramenta de trabalho principal ao longo de quatro eixos. Possibilidade de controle através do controle remoto é fornecida. A unidade é equipada com um monitor eletrônico, que exibe informações básicas sobre o desempenho da máquina.

Ela faz furos na faixa de 15 a 250 mm, enquanto a perfuração tem um diâmetro de até 50 mm. A massa dos produtos processados pode ser de até 5 toneladas e suas dimensões máximas são 100x100x120 cm. Rotações do fuso na faixa de 4 a 1250 rpm, potência de acionamento 20.000 W. A mesa de trabalho tem dimensões de 125x125 cm.

São grandes unidades para uso industrial. Eles são destinados à produção em série de produtos. As máquinas são pesadas, seu peso é de 20 toneladas.

As vantagens da unidade incluem a presença de pinças hidráulicas que fixam automaticamente as peças, o uso de guias telescópicas e o funcionamento do conjunto do fuso em rolamentos de precisão.

Regras operacionais

As máquinas de mandrilar são equipamentos complexos e muito caros. É por isso que, ao operá-lo, é importante cumprir as regras básicas de trabalho. A manutenção do equipamento inclui várias medidas:

- limpeza regular;

- lubrificação de todas as unidades tecnológicas;

- inspeção do desempenho de todos os blocos e peças.

O operador deve cuidar do módulo de suprimento de refrigerante e eliminar imediatamente qualquer pequeno mau funcionamento.

A operação de plantas automatizadas geralmente inclui sua manutenção e adequação. Este último é feito pelo montador e o ajuste é feito pelo operador da máquina. A funcionalidade do operador da máquina inclui:

- aceitação das peças, sua instalação;

- implementação de gestão operacional e monitoramento regular do estado;

- substituição da ferramenta de corte;

- remoção de migalhas.

Preste atenção especial ao sistema hidráulico. Cuidar dele envolve controlar o aquecimento do óleo de forma que a temperatura não suba acima de +50 graus. Normalmente, a primeira mudança de óleo após um mês de funcionamento - permite retirar todos os produtos de lapidação dos mecanismos de trabalho. Posteriormente, a frequência de troca de óleo é trimestral.

A tubulação deve ser verificada periodicamente para evitar que partículas transportadas pelo ar entrem no sistema hidráulico. É importante limpar os filtros em tempo hábil. De vez em quando, os acionamentos do dispositivo devem ser lubrificados. Pelo menos uma vez a cada 6 meses, a polaridade dos contatos funcionais das chaves, bem como os botões usados no circuito CC e CA, devem ser alterados. Se gotas de metal forem encontradas nos contatos ou queimaduras, eles devem ser limpos com uma lima de veludo. Normalmente, todos os requisitos operacionais para máquinas são indicados no manual do usuário e são padronizados pelo GOST atual. O cumprimento estrito dessas regras permite que você garanta a operação ininterrupta e de longo prazo do equipamento.

O comentário foi enviado com sucesso.