Fabricamos máquinas para afiar facas com as nossas próprias mãos

As facas não vivem apenas na cozinha - em uma oficina, um pavilhão de caça, elas também são necessárias para a pesca. Você dificilmente pode fazer uma caminhada sem eles e, na verdade, há muitos casos em que você não pode fazer sem eles. E se as facas são usadas com frequência - e seria bom se elas estivessem sempre perfeitamente afiadas - surge a pergunta sobre a necessidade de uma retificadora. Não é necessário comprá-lo - você pode fazer uma máquina com suas próprias mãos.

Métodos de fabricação simples

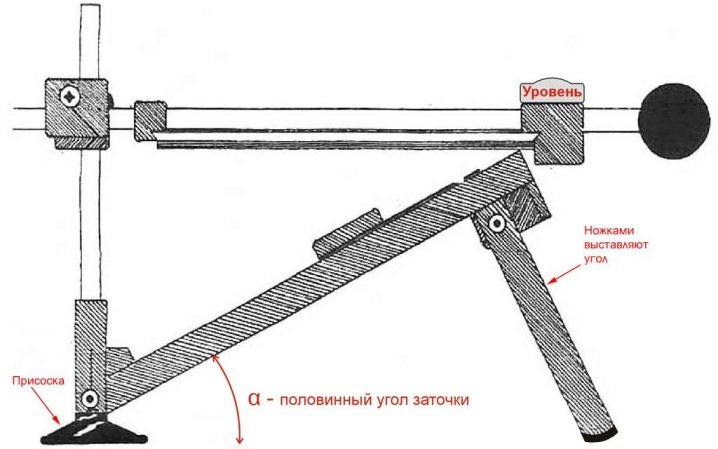

Claro, você pode afiar facas manualmente, mas será difícil manter o ângulo correto e, portanto, a qualidade é ruim. Mas afiar com uma máquina mantém o ângulo original durante todo o processo de trabalho e, além da operação principal, você também pode fazer o ajuste fino da faca na máquina.

O principal requisito para uma máquina-ferramenta feita em casa é uma fixação rígida da lâmina e do abrasivo. É por isso que o ângulo de nitidez é criado e mantido.

Dos cantos

É um equipamento vertical elementar que permitirá afiar facas à mão rapidamente. Esta é uma estrutura de madeira montada por um canto.

Você pode fazer isso sem desenhos exatos, porque as dimensões no final dependerão das dimensões do rebolo.

O que levar para criar uma máquina manual:

- 4 barras / tábuas com largura de 5–7 cm e espessura de 3 cm (o comprimento da tábua é igual ao comprimento da pedra);

- 4 parafusos M4-M6 com um "cordeiro", você pode calcular o comprimento do fixador usando a fórmula - a espessura da placa, multiplicada por dois, mais a espessura da pedra de amolar, mais 1 cm;

- 4 parafusos auto-roscantes para madeira - espessura da régua menos 2 mm;

- transferidor ou seu equivalente;

- perfure com uma broca para encaixar o parafuso;

- serra para madeira;

- formão;

- marcador.

A máquina será fabricada de forma que 2 cantos sejam obtidos das placas existentes.

Vamos descrever o andamento do trabalho.

- Em uma prancha, a uma distância proporcional à sua largura, um corte de serra é feito no centro.

- Em seguida, a partir do final da tábua, você precisa cortar a parte serrada com uma faca ou formão forte. A segunda placa também terá o mesmo chip - ao unir as placas, os dois lados devem ter um plano comum.

- As pranchas são articuladas em um canto com fragmentos lascados. A segunda parte da unidade é montada da mesma forma.

- Os orifícios dos parafusos são feitos nas partes superior e inferior do dispositivo. Eles são marcados nos lados opostos ao ponto de conexão das pontas, em cada placa há 3-4 peças. E os furos são marcados de forma que da borda do tabuleiro até o parafuso externo haja pelo menos 3 cm, e a lacuna entre ele e os outros furos fixada na borda do rebolo.

- Uma marca é colocada no interior ou exterior de uma placa e deve corresponder a cada um dos ângulos de afiação potenciais.

Como trabalhar com tal máquina: a faca afiada é colocada com a lâmina na pedra de amolar, de forma que a lâmina fique em um plano vertical. Além disso, com movimentos alternativos (ou seja, "de si mesmo e para si mesmo"), com uma pressão suave, a faca se move ao longo da esmeril.

Se você precisar fazer um afiamento ainda mais fino, a pedra de afiar deve primeiro ser envolvida com uma lixa. O dispositivo resultante é simples, barato, mas nem tudo está bem com a fixação da pedra - outros métodos ajudarão a atingir a rigidez necessária da fixação.

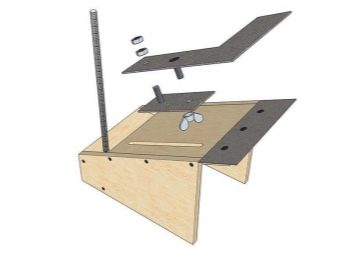

Madeira compensada

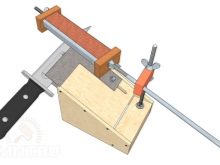

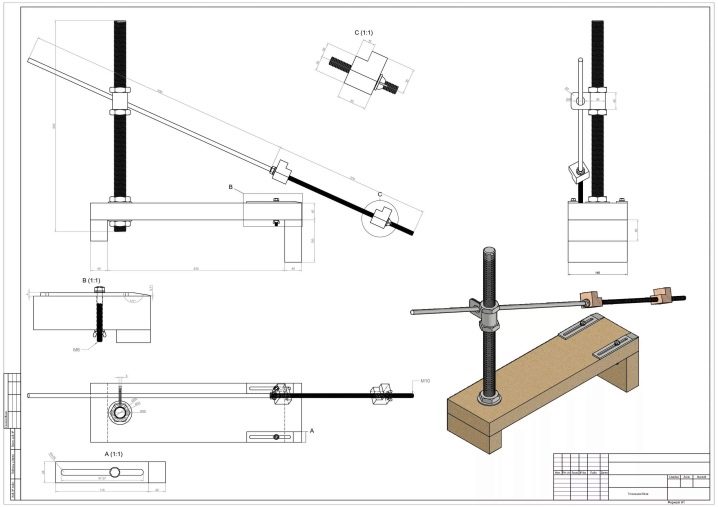

O dispositivo acabará por ser em forma de caixa, de um lado há uma unidade de fixação de lâmina, do outro - uma haste de fixação de carro com uma pedra fixada nela.

O que é necessário para se adaptar:

- 2 folhas de contraplacado: a espessura de cada uma é de até 10 mm (não inferior a 6), uma tem 23 cm por 4 cm e a outra tem 23 cm por 15 cm;

- 2 blocos de madeira (madeira dura é preferível): um - 15 cm por 5 cm por 5 cm, o segundo - 7 cm por 5 cm por 3 cm;

- 2 arruelas de fixação de carbólito - 5 cm por 5 cm por 0,6 cm;

- 2 chapas de aço com 1 mm de espessura;

- 2 acessórios para móveis;

- lixa;

- formão;

- Serra para metal;

- rebarbadora;

- broca, broca;

- martelo;

- Chave de fenda;

- faca para botas;

- unidade de soldagem com eletrodos;

- parafusos, bem como arruelas, parafusos e porcas.

Aqui está o processo de fabricação da máquina em etapas.

- O trabalho começa com a criação de uma caixa de base de madeira compensada. Primeiro, a folha de madeira compensada precisa ser serrada (aquela que tem 23 cm por 4 cm) em duas. É necessário cortar obliquamente ao longo do lado comprido, para que no final obtenha 2 peças trapezoidais com dimensões de 23 cm por 3 cm por 1 cm. Se possível, pode levar duas peças de contraplacado com as dimensões indicadas de uma vez, que se tornará as paredes laterais da base.

- Além disso, em uma grande folha de madeira compensada, recuando 4 cm da borda, uma ranhura é serrada. As camadas de madeira compensada são removidas de modo que uma ranhura de 2 mm de profundidade seja formada. Após o acabamento das pontas com lixa, é possível montar a estrutura.

- Primeiro, uma parede lateral é aparafusada a uma grande folha com parafusos auto-roscantes, depois a segunda. E a folha é posicionada de forma que a amostra fique na frente da base. Na parte de trás da caixa, um bloco de madeira é fixado com parafusos auto-roscantes. A uma distância de 25 cm da parede lateral esquerda, é feito um furo no bloco com um diâmetro correspondente ao diâmetro da rosca externa da caixa.

- Por baixo e por cima, é necessário aparafusar os acessórios na barra coaxialmente entre si. O pino de ajuste será anexado lá.

- A algema é feita de placas de aço medindo 17 por 6 cm e 15 por 4 cm. A placa menor é colocada sobre a maior, 5–6 mm recuada da borda, as placas são soldadas. Já na estrutura montada, são feitos 2 furos para os parafusos M4-M6. Os parafusos são inseridos lá, eles são soldados à placa. O moedor pode cortar cordões soldados.

- A barra de fixação é composta por duas partes: a parte superior é feita de uma placa de aço com a letra G, a parte inferior é feita de um retângulo. A placa inclui uma parte grande de 15 por 8 cm e uma menor de 5 por 4,5 cm. O retângulo mede 10 por 5 cm. A placa em forma de L deve ser colocada de forma que sua pequena parte cubra a algema, mas não alcance 3 cm para sua borda externa.

- Um pequeno é colocado sob o fragmento longo da placa superior. Neles são feitos dois orifícios passantes, cada um com a metade do tamanho da placa inferior. As próprias placas são torcidas em parafusos. As cabeças dos parafusos são soldadas às suas placas - e necessariamente "escalonadas".

- Na superfície da base, traça-se uma linha paralela às paredes laterais, que corre ao longo do centro dos pés, que se encontram na parte de trás da base em forma de barra. Da borda do pé superior é necessário recuar 4 cm, da borda da mão-mão - 2,5 cm - ao longo da linha traçada com uma serra de vaivém, fazer uma ranhura com largura correspondente ao diâmetro dos parafusos que são soldado às placas.

- A ranhura na qual os prendedores da barra de fixação são inseridos será ajustada.

Se as porcas estiverem soltas, você pode mover a placa de pressão para o manipulador, você pode movê-la para longe dela, ou seja, lâminas de qualquer largura podem ser convenientemente fixadas em tal máquina.

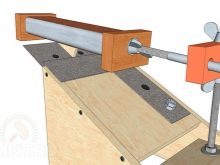

Separadamente, vale a pena descrever o sistema de ajuste de tal máquina. Este é um pino vertical no pé de uma barra, um bloco de suporte, porcas de travamento inferior e superior. A montagem do sistema é assim: o grampo é aparafusado nas mangas, uma arruela é colocada, uma porca é aparafusada. A porca apertada evita que o pino gire em torno do eixo. 1,6 cm recua de qualquer borda do suporte, um orifício é feito ao longo do lado mais curto ao longo do diâmetro do grampo. E o segundo furo é feito perpendicularmente ao eixo deste furo com um recuo de 4,5 cm. Apenas com um diâmetro duas vezes o diâmetro do carro da barra. A porca de ajuste inferior é aparafusada no pino, a sapata é colocada, a porca de fixação superior é aparafusada.

E a carruagem de amolar é um pino de metal com uma pedra de amolar. Uma porca é aparafusada em uma extremidade do pino, ambas as arruelas de fixação são colocadas, a segunda porca é aparafusada.E eles são posicionados de forma que a pedra de amolar se encaixe entre as arruelas. No que sobrou do grampo, um pedaço de tubo plástico é colocado (você pode fazer apenas com fita isolante). A extremidade oposta do pino é inserida no orifício da sapata de suporte.

Como fazer uma máquina elétrica?

Para fazer você mesmo um apontador elétrico, você precisa preparar tudo o que precisa.

Esta lista incluirá:

- carregamento desnecessário a 12 volts;

- Motor de 12 volts;

- trocar;

- um pequeno pedaço de fio de cobre macio de dois núcleos;

- pedra redonda para broca, 2 cm de diâmetro;

- mandril de pinça para o eixo do motor;

- um pedaço de tubo apertado para um motor;

- 2 parafusos.

Dentre as ferramentas, são úteis um ferro de soldar, uma furadeira, uma chave de fenda, uma tesoura, uma lima, um marcador, um martelo e um alicate.

O processo de fabricação de um amolador de ferramentas elétrico caseiro é descrito a seguir.

- Desmonte o carregador, escolha um lugar para a chave na caixa, marque-o com um marcador. Use uma broca e um disco de corte para fazer um furo. Alinhe as bordas com uma lima, experimente a chave.

- Corte os fios de cobre do comprimento necessário, remova a trança das pontas, mergulhe as pontas com estanho, solde no interruptor.

- Solde um fio para o terminal de contato de carga, o segundo cabo para fora através do orifício da caixa. O fio é soldado e ao segundo terminal do carregador, respectivamente, sai pelo segundo orifício para o terminal. Você pode montar o caso.

- Solde os fios de saída aos terminais do motor. Endireite as bordas da inserção de metal com um alicate, faça furos de 2 mm nos cantos. É usado como uma braçadeira para segurar o motor contra a carcaça. O motor é fixado ao corpo com uma braçadeira e parafusos adequados.

- É preciso fazer uma capa protetora de faíscas, ela também vai fixar a lâmina - neste caso, usa-se um tubo de cola composta. A pinça é montada, uma pedra chata é instalada para afiar, tudo isso é apertado com um alicate. Um tubo adequado é colocado no topo do motor, o local onde termina o rebolo é marcado com um marcador.

- A ranhura é feita com uma broca e um disco de corte, sempre em um ângulo adequado para afiar uma faca.

Resta fazer um tapete de borracha para a minimaquina, pois ela trepidará durante a operação.

Dicas operacionais

Como usar a máquina para que as facas fiquem bem afiadas e a pessoa que a usa não se machuque - tudo é abordado em 5 dicas básicas.

- Todos os movimentos com uma faca devem ser suaves, sem solavancos, nada rápido, sem pressa.

- Você precisa pressionar a lâmina uniformemente e qual será a força exata é decidida em cada caso individualmente.

- A lâmina é afiada uniformemente ao longo de todo o seu comprimento.

- Se necessário, a faca deverá ser resfriada por imersão em água.

- Depois de concluída a afiação, a lâmina pode ser lixada com uma lixa (grão - não mais do que 800).

Você pode testar a qualidade de afiação da seguinte maneira: coloque uma folha de papel em uma tábua de corte padrão, desenhe uma faca sobre a folha.

Se a nitidez for inadequada, a folha rasgará ou dobrará. Se estiver bom, ficará imóvel e, ao mesmo tempo, aparecerá um corte suave. Tudo é simples e claro.

Deixe que a máquina-ferramenta caseira seja perfeita do ponto de vista da engenharia e faça seu trabalho por um longo tempo e com eficiência!

Como fazer máquinas para afiar facas com as próprias mãos, veja o vídeo.

O comentário foi enviado com sucesso.