Tudo sobre torneiras de máquina

Para organizar muitas indústrias e oficinas, você precisa saber tudo sobre machos de máquina, sobre os requisitos para eles de acordo com GOST, sobre estruturas alongadas, completas e fornecidas com uma ranhura de parafuso. É útil entender o que significam M6 e M8, M10 e M12, M4 e M3, M5 e outros tamanhos de derivação. E você também precisará se familiarizar com as nuances da seleção e aplicação prática de tais modelos.

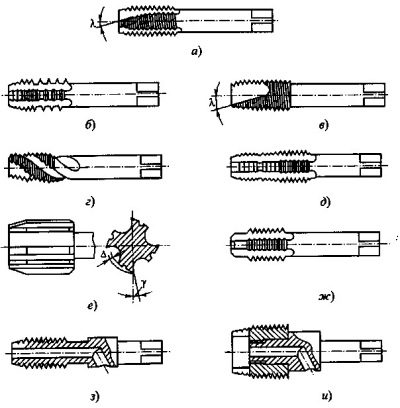

Características de design

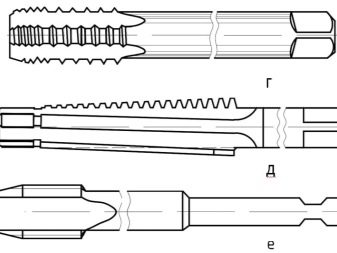

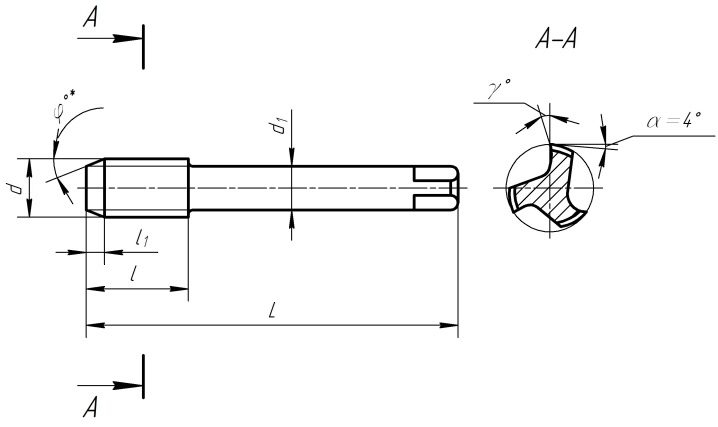

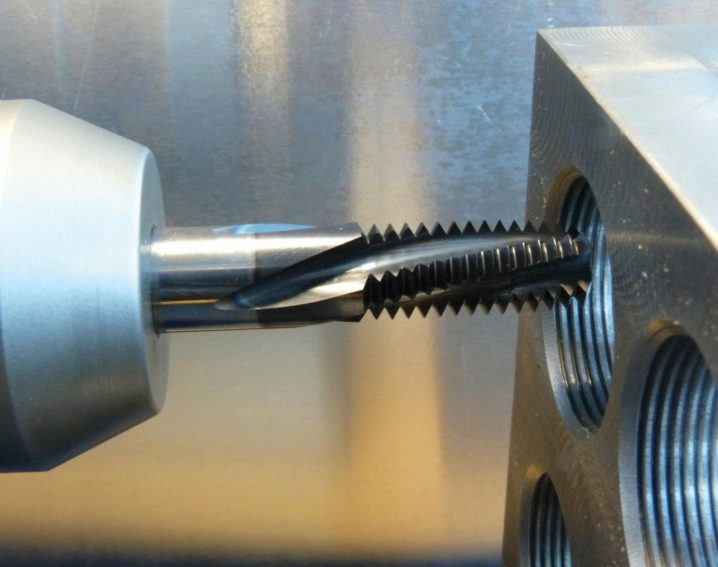

A principal especificidade de qualquer torneira de máquina é explicada por seu nome. Este dispositivo deve ser usado exclusivamente em várias máquinas e aparelhos. Ele difere das opções manuais e manuais da máquina em sua geometria exclusiva. A forma foi alterada por uma razão - foi projetada para atingir as velocidades mais altas possíveis durante o processamento. Dispositivos de torneamento são criados propositadamente para instalação nos centros do tipo de máquina correspondente; a única diferença está no design da seção da cauda.

O segmento de admissão para passagens é de 5 ou 6 voltas. Para abrir um buraco cego, até 2 voltas são suficientes. Esta circunstância é ativamente usada por designers para reduzir o comprimento de seus designs a limites razoáveis.

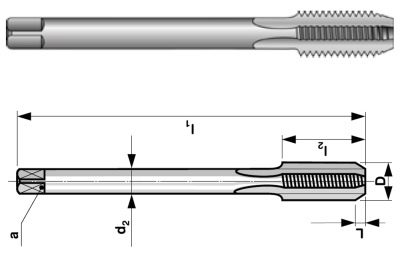

A seção da cauda pode ser feita em formato de barra ou quadrado. A estrutura da ranhura determina a eficácia com que a rosca será cortada, como os cavacos são removidos completamente.

Mais populares são as torneiras com 3 ou 5 flautas. O ângulo de inclinação do produto é importante. Pelo menos - de 0 a 5 graus - deve ser para trabalhar com ferro fundido. Para usinar aço, você precisa de valores entre 5 e 10 graus. As manipulações com metais não ferrosos e ligas baseadas neles são mais fáceis de realizar com um ângulo frontal de pelo menos 10 e não mais que 25 graus.

Os ângulos traseiros variam de 4 a 12 graus. Na maioria das vezes, as ranhuras são retas. Mas se a evacuação ideal dos cavacos for crítica, a inclinação deve estar entre 8 e 15 graus. Modelos de haste longa geralmente são projetados para canais métricos de M3 a M10 inclusive. O padrão para seu desenvolvimento e produção é obtido pela tradução direta do padrão global ISO 8051-89.

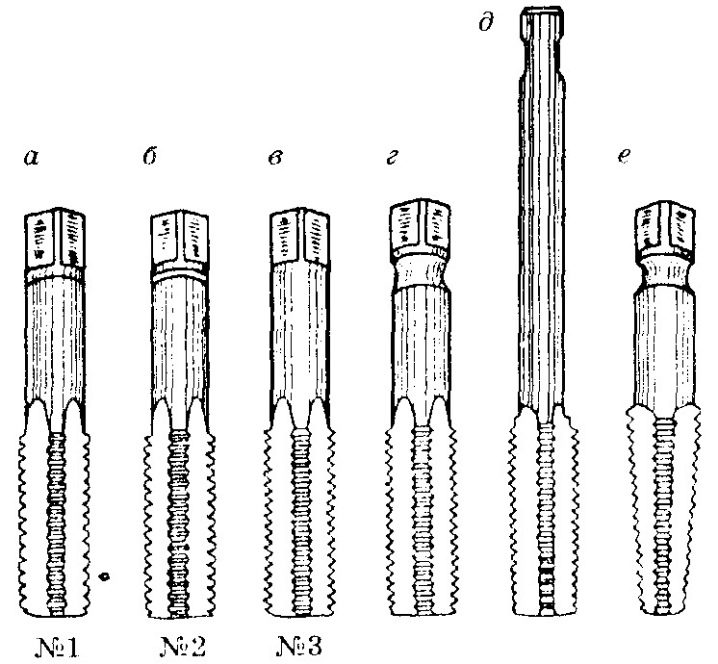

Versões completas também são projetadas para roscas métricas por padrão. Tanto os modelos completos quanto os de macho único podem ser projetados para furos passantes e cegos. Em alguns casos, o dispositivo de striping tem uma haste longa, o que é muito prático e conveniente para trabalhos sérios. Quanto aos produtos com ranhura helicoidal, todos devem estar em conformidade com GOST 17933-72, que mantém sua relevância.

O padrão descreve:

-

orientação das próprias ranhuras;

-

ângulos de inclinação para diferentes casos;

-

dimensões dos quadrados;

-

tolerâncias de dimensões básicas;

-

seções transversais de rosca nominais.

Dimensões (editar)

Esses valores são definidos de acordo com GOST 3266-81. Um produto da categoria M3 tem um passo de corte principal de 0,5 mm. Ao mesmo tempo, é capaz de perfurar um furo 5 vezes maior - até 0,25 cm. Devo dizer que nem sempre tais proporções são mantidas. Assim, machos do tipo M4 com passo de rosca de 0,7 mm preparam orifícios com tamanho de 0,37 cm (coeficiente 5,28). Para M5, a proporção será de 0,08 e 0,42 cm (coeficiente 5,25).

Outros tamanhos (cm):

-

M6 - 0,1 e 0,495;

-

M7 - 0,1 e 0,595;

-

M8 - 0,125 e 0,67;

-

M9 - 0,125 e 0,77;

-

M10 - 0,15 e 0,843;

-

M11 0,15 e 0,943;

-

M12 - 0,175 e 1,02;

-

M16 - 0,2 e 1,39;

-

M20 - 0,25 e 1,735;

-

M30 - 0,35 e 2,63.

Critérios de escolha

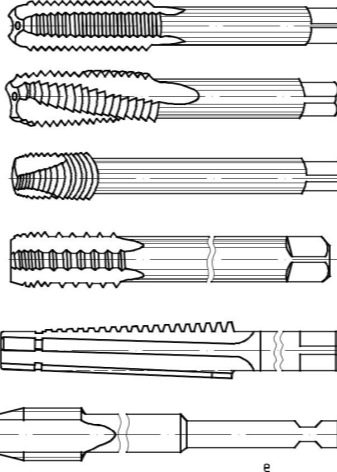

Em primeiro lugar, você precisa esclarecer que tipo de metal terá que trabalhar. Algumas características das torneiras para diferentes tipos de metal foram descritas acima e não faz sentido retornar a elas. Mas há outros pontos que também valem a pena considerar. É necessário levar em consideração o número de ranhuras pelas quais os cavacos saem e o fluido especial entra. Este número pode ser de 2 a 6 peças e é escolhido após cuidadosa análise técnica.

Vale a pena analisar tanto os perfis dos vales quanto a direção do percurso do sulco. As ranhuras retas são usadas predominantemente em machos universais típicos.

A direção esquerda da hélice permite roscas "passantes". Nesse caso, os cavacos são agrupados na frente do próprio macho e o corte não se deteriora. A posição direita das ranhuras é recomendada para canais cegos; com esta opção, os cavacos são retraídos e não comprimidos (se fossem comprimidos, a ferramenta se deterioraria muito facilmente).

O bloco de entrada tem a forma de um cone. Isso possibilita facilitar significativamente a entrada dos dentes no material mais teimoso. Os ângulos de inclinação podem ser de 3 a 20 graus. Eles são determinados pelo fato de o macho inserir uma rosca primária ou de acabamento. Também é necessário avaliar a parte de calibração, que é projetada para reduzir a força de atrito.

Algumas torneiras têm flautas curtas ou nenhuma flauta. Esses dispositivos são bons para fazer fios em uma liga de alumínio de várias composições. Eles também são adequados para aços tenazes com baixo teor de carbono. Mas este dispositivo também é útil para aços especialmente fortes com um alto nível de aditivos de liga. Os canais helicoidais permitem que o macho seja usado com sucesso como um componente de um centro de usinagem, produzindo excelentes roscas cegas.

Em alguns modelos, os dentes são escalonados. Isso significa que eles são cortados após um na seção de dimensionamento. Com essa abordagem, o atrito é menor.

Como resultado, o manuseio de materiais viscosos é simplificado. Os machos escalonados são usados se for necessário processar zonas individuais com um esquema de modelagem especial.

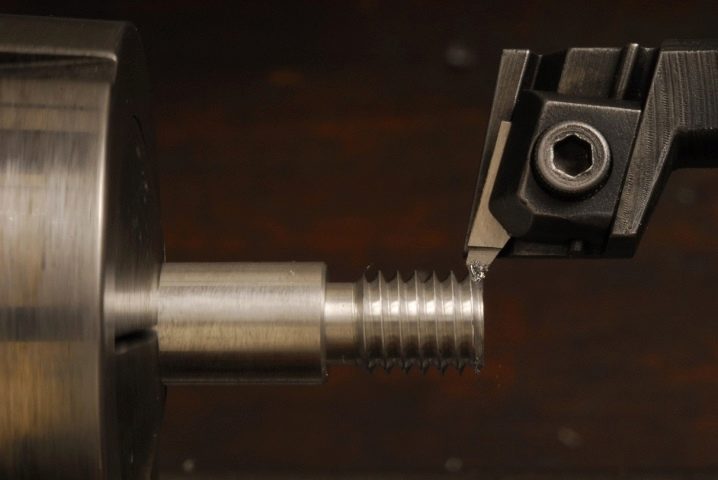

Os dispositivos de marcação combinados possuem uma etapa de perfuração ou, mais simplesmente, uma broca convencional. Os machos brochadores são usados para cortar roscas de seção transversal arbitrária e passo em tornos. Se você precisa de produtividade máxima em máquinas-ferramenta modernas, são utilizadas torneiras com canal interno para fornecimento de fluido lubrificante e refrigerante. Eles são adequados para máquinas-ferramentas universais e especializadas.

Às vezes, a tarefa é preparar um fio de passagem de uma seção especialmente grande (de 5 a 40 cm). Nesses casos, as torneiras são necessárias. É uma ferramenta de montagem, dividida em segmentos de corte separados. O fluido de resfriamento também flui para o compartimento. Fornece 16 canetas de trabalho; A absorção de grandes quantidades de limalhas também é uma opção útil.

Pelo tipo de rosca formada, além das tradicionais métricas, existem também:

-

polegada;

-

tubo cônico;

-

torneiras cilíndricas de tubo.

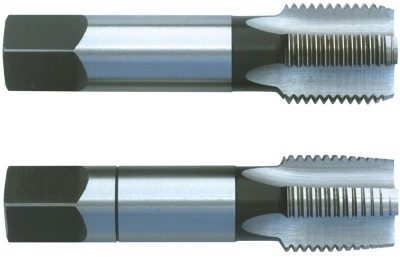

Marcadores de linha de máquina operam em altas velocidades. Portanto, eles ficam muito quentes. Como resultado, a operação normal só é garantida ao usar aços rápidos de alta qualidade. Entre eles, a liga mais preferida é a P18. Se as cargas forem um pouco menores, você também pode usar P6M5 ou P6M5K5 (K8); as máquinas de maior produtividade sempre contam com ferramental de metal duro.

Aplicativo

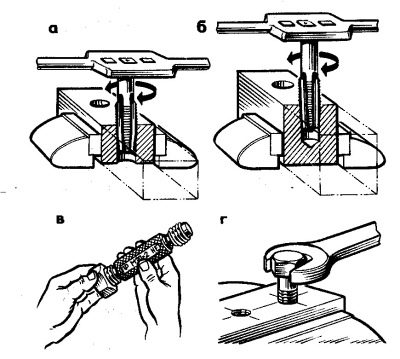

Mesmo muitos não especialistas sabem que a torneira é para roscar. Mas existem algumas sutilezas aqui. Para uma operação adequada, você precisa determinar com precisão a seção transversal do furo - isso é mais fácil de fazer consultando os padrões técnicos. A etapa principal na preparação da rosca é fazer um orifício com a seção transversal necessária.Os erros nesta fase podem levar a uma rosca insuficientemente apertada ou à quebra de uma ferramenta sobrecarregada.

Na maioria das vezes, o trabalho é dividido em duas etapas. Primeiro, as ranhuras são formadas com uma torneira áspera. Em seguida, eles são finalizados com uma ferramenta de acabamento. Se a rosca for formada em um canal profundo, o procedimento é interrompido periodicamente para limpar os cavacos. E também nesses casos, você não pode prescindir de lubrificação.

Muitas pessoas recomendam o uso de emulsões especiais. Mas o uso de querosene ou óleo de linhaça também pode ser uma boa opção.

Ao colocar canais cegos, sua profundidade deve ser maior que o comprimento do segmento de corte. Se a torneira durante a operação não ultrapassar o comprimento necessário da rosca, ela ficará incompleta. As próprias ranhuras são formadas apenas se a peça de trabalho for fixada em um torno.

A seleção correta do fluido de corte para uma aplicação particular é muito importante. O óleo de linhaça é usado ao trabalhar com tarugos de latão e aço. Uma emulsão diluída é relativamente versátil. A operação a seco é permitida para estruturas de ferro fundido e bronze. Se você precisar fazer roscas em peças de alumínio, terá que usar querosene; óleo de máquina e outros óleos minerais não devem ser usados.

A remoção periódica da ferramenta de limpeza do canal é útil ao trabalhar em metais duros e macios. Esta regra deve ser observada, mesmo se o buraco em si for raso. É imprescindível verificar a exatidão da inserção da ferramenta, a ausência de distorções. O mais crítico a este respeito são os entalhes cegos de profundidade rasa. A velocidade de trabalho é selecionada levando em consideração o tipo de material e as cargas resultantes; a alimentação deve ser uniforme e suave.

O comentário foi enviado com sucesso.