Como tocar em tópicos?

O toque está disponível para todos os artesãos domésticos ou de garagem. Para fazer isso, não é necessário entrar em contato com um centro de serviço de chaveiro. Assista a alguns tutoriais em vídeo - e obtenha torneiras para fazer threads internos.

Preparação

Um mestre iniciante pode treinar em pedaços de hastes lisas ou fio não temperado com um diâmetro de 3 mm ou mais. A peça de trabalho deve ser endireitada antes de iniciar o trabalho - muito dobrada danificará a rosca durante o processo de corte e, possivelmente, a própria ferramenta. A peça de trabalho deve ser plana, como um trilho de aço. Use uma régua regular ou de aço para verificar a uniformidade.

Quando se trata de cortar uma rosca interna, use uma peça pré-perfurada ou um pedaço de tubo (tubo) de diâmetro interno (não externo) adequado. O uso de tubos é regulamentado pelo GOST - em termos das dimensões dos diâmetros interno e externo, espessura da parede, etc. Quanto maiores os diâmetros interno e externo do tubo, a partir do qual você precisa fazer uma cremalheira de parafuso, acoplamento ou outro bico estrutural, melhor será a qualidade da rosca e a resistência da parte resultante. Por exemplo, para um suporte ou um acoplamento para um parafuso M10, é recomendado o uso de um segmento de tubo com uma espessura de parede de pelo menos 5 mm. Este padrão não é linear, uma vez que um tubo ou cano como tal não é muito inferior a uma haste feita de um material semelhante, por exemplo, aço, e do mesmo diâmetro que a circunferência externa do mesmo cano (tubo).

É necessária uma margem de espessura da parede para o corte das roscas internas para que a peça de trabalho não se deforme, independentemente da forma como a ranhura helicoidal é cortada: manualmente ou com uma broca (ou chave de fenda).

O ideal é que a torneira gire sem solavancos, apesar do esforço - devido à uniformidade do material de corte, à constância do impulso do mecanismo (torque). Ao enfiar à mão, pode haver variações significativas na força aplicada pelo artesão, mas a suavidade é crítica.

Além dos requisitos gerais, GOST implica em um cálculo preciso do diâmetro interno para rosqueamento. O diâmetro do furo para M6 com uma ranhura de 0,75 mm pressupõe a perfuração do furo com uma broca de 5,25 mm: a fórmula é que o passo da rosca é subtraído do diâmetro do parafuso ou pino. Para M8 com passo de rosca de 1 mm, o diâmetro do furo será de 7 mm, para M10 - 9, para M12 - 11, para M14 - 13. Porém, deve-se lembrar que a largura (passo) da ranhura helicoidal também cresce com o aumento do diâmetro do parafuso ou pino, portanto, para M20, por exemplo, um furo de 18,5 mm é feito quando o passo da rosca para o parafuso (e a rosca interna para ele na própria peça) é, digamos, 1,5 milímetros. Este é o principal pré-requisito para obter um corte de alta qualidade.

Um cálculo específico é usado para peças atípicas que não podem ser substituídas por pinos de construção simples devido à menor dureza e resistência do aço. Por exemplo, cubos endurecidos para bicicletas, fabricados de acordo com M12, mas com uma rosca fora do padrão (para que as porcas de construção comuns não encaixem) de 0,6 mm, prevêem um orifício no munhão do mecanismo de bucha, no qual este cubo eixo é aparafusado, 11,4 mm, respectivamente ... Uma vez que essas peças são entregues a uma produção de transportador de amplo fluxo, os machos para seu corte são projetados para rosqueamento em velocidades reduzidas, por exemplo, assemelhando-se ao golpe de uma chave de fenda (0,5 ... 2 revoluções por segundo) em baixa velocidade.

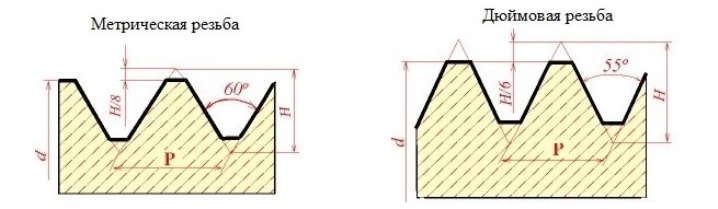

Existe também o conceito de tipos de roscas métricas e em polegadas. Eles diferem em passo e profundidade da ranhura helicoidal. Por exemplo, cortar uma rosca "polegada" interna ou externa não implica em uma saliência pontiaguda, mas sim uma crista truncada do furo externo (ao longo da ranhura) - e exatamente a mesma "ranhura" do interno.Também é necessário selecionar um macho com base na finalidade da rosca, na carga sobre ela durante o aperto.

Depois de pegar a torneira, certifique-se de que a broca (ou máquina de perfuração) com a qual você está fazendo os furos não crie batidas. O mecanismo deve estar perfeitamente centrado e a broca em si não deve ser dobrada ou dobrada. Se você não seguir essas duas características importantes, obterá furos “quebrados” e, como resultado, roscas de baixa qualidade. O ângulo de afiação da broca para aço é de cerca de 140 graus.

Não use uma ferramenta com um ângulo de afiação diferente, como madeira e plástico.

Tecnologia de corte

Para cortar adequadamente o fio com uma torneira, você também deve estocar, além do equipamento elétrico, os seguintes dispositivos.

- Uma broca com um diâmetro maior que o furo principal. Ele remove rebarbas das bordas do orifício e alisa essa borda.

- Chave de fenda de perfuração capaz de trabalhar em velocidades reduzidas.

- Driver de torneira manual. Sem isso, seria necessário prender a torneira no mandril de perfuração, o que nem sempre é permitido.

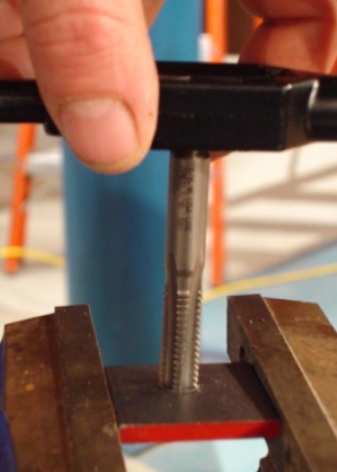

- Vícios de serralheiro. Melhor se você puder consertá-los na bancada.

- Núcleo e martelo, óleo de máquina e trapos.

- Depois de preparar todo esse inventário, eles iniciam o próprio processo.

Aqui está um guia passo a passo.

- Faça um furo para futuras roscas internas.

- Aplique um pouco de óleo na marca e na própria broca. O excesso de fricção será eliminado e a broca não superaquecerá, o que é importante para sua longa vida útil. Se não houvesse óleo de máquina, pode-se aplicar processamento de óleo, graxa, banha ou gordura de marmota, por exemplo. Se for perfurada uma liga mais viscosa, por exemplo, aço inoxidável, recomenda-se usar exclusivamente óleo de motor.

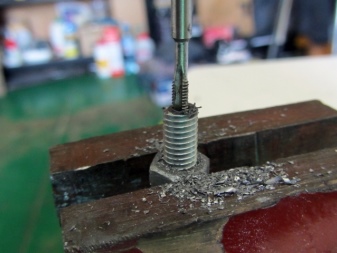

- Peças de pequenas dimensões são fixadas em um torno - seu baixo peso não permite que fiquem no lugar. Tendo feito um furo, usando uma broca de diâmetro um pouco maior, eles removem uma saliência acentuada na superfície da peça, o que permite dar uma aparência mais precisa à área tratada. Você pode usar uma broca escalonada ou cônica - tome cuidado para não "perfurar demais": a ranhura cega não deve ultrapassar um milímetro. Para furos de 4 mm, você pode usar "alargamento" por 5, para 5 - por 6 mm, para 6 - por 8 mm, para 8 - por 10 e 12 mm, etc.

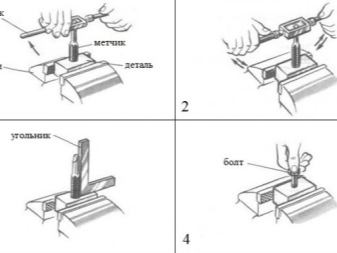

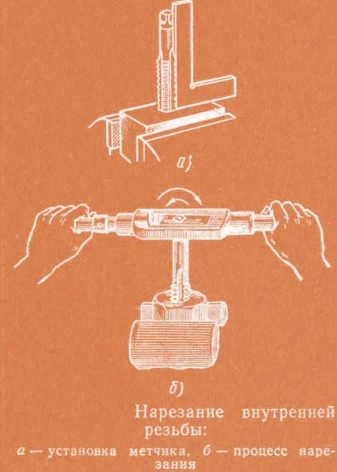

- Durante o processo de rosqueamento, certifique-se de que o macho se move em linha reta, sem desviar um grau para nenhum dos lados. Lembre-se de lubrificar o orifício e o próprio orifício antes de iniciar o trabalho. A regra de corte é a seguinte: duas voltas são feitas no decorrer do rosqueamento, uma volta. É inaceitável avançar a ferramenta apenas na direção para frente, uma vez que devido ao aumento do atrito e pressão, a ranhura helicoidal de trabalho pode se tornar cega, apesar da dureza relativa do aço da ferramenta, e o macho funcionará imediatamente pior - será muito mais difícil de formar. Os menores cavacos formados durante o corte da ranhura na peça devem sair da peça de corte: se isso não for feito, então, de acordo com as leis da física, a carga sobre a ferramenta aumentará. O aumento da dureza do aço convencional, no qual a ranhura helicoidal é cortada, requer mais óleo.

- Se todas as condições acima forem atendidas, o resultado é um aparafusamento fácil e livre do pino ou parafuso no orifício recém “cortado”.

Antes de testar a qualidade do desempenho, lave as paredes internas do orifício em busca de vestígios de serragem e óleo usado antes de relubrificá-lo.

Medidas de precaução

Não use uma broca ou outras ferramentas elétricas para rosquear. Uma exceção é uma furadeira universal, cuja rotação é ajustável até 0,3 por segundo, e que também possui uma função reversa (rotação reversa). Uma simples broca pode ser danificada, assim como a própria torneira.

Não é recomendado desviar da vertical e da perpendicularidade durante a perfuração, caso contrário, a broca irá quebrar. Se o mesmo for feito com a torneira, então ela pode ser entortada, e a centralização que lhe foi dada na fábrica será violada. Você pode endireitar a torneira apenas usando um torno ou furadeira - como um guia. No entanto, um macho imperfeito e ligeiramente curvo leva imediatamente a uma rosca interna de má qualidade na peça de trabalho - os parafusos e pinos são difíceis de girar ou se recusam a aparafusar regularmente.

Dicas úteis

Configure um canto uniforme antes de começar a trabalhar. Use uma régua quadrada para controlar a uniformidade da torneira. Embora ainda não tenha afundado, há uma chance de corrigir sua posição não perpendicular. As primeiras 4 voltas devem ser verificadas quanto à retidão do curso da ferramenta.

Para remover cavacos presos, desaparafuse periodicamente a ferramenta sobre a rosca recém-rosqueada. O pó metálico aderido, entupido, embora esteja misturado (as partículas de aço movem-se umas em relação às outras) com a ajuda do óleo, deve ser removido. Se houver muito e a ferramenta for muito mais pesada, desparafuse a torneira e limpe-a, limpe-a do pó. O mesmo pano pode ser enfiado no buraco girando-o: imagine que é um parafuso - ele mergulha para dentro ao longo do fio, juntando aparas com resíduos de óleo. Depois de limpar o orifício e a ferramenta, aplique um pouco de óleo e continue trabalhando na taxa de ciclagem acima. Após finalizar o rosqueamento - quando o comprimento desejado tiver sido passado ou for "cortado" inteiramente - lave o furo, por exemplo, com gasolina. Agora o parafuso ou pino pode ser aparafusado livremente, sem esforço desnecessário.

Forme e processe os seguintes furos da mesma maneira.

Uma chave de fenda pode ser usada se houver muitos furos - dezenas, e a própria ferramenta elétrica fornecerá um curso reverso e velocidade ultrabaixa. Você pode usar um adaptador redutor para reduzir a velocidade várias vezes, mas tal dispositivo é uma raridade, você pode comprá-lo apenas em lojas especializadas ou encomendá-lo da China. Em pouco tempo, usando um mecanismo de baixa velocidade, a máquina pode ser cortada em qualquer metal ou liga com um número razoável de assentos para parafusos e pinos de montagem. Especialmente artesãos sofisticados usam uma furadeira CNC - ela permite que você prepare dezenas de furos em uma hora, o que torna possível colocar trabalhos de instalação e serralheria (tarefas) no fluxo.

Metais não ferrosos, incluindo alumínio e ligas baseadas nele, são relativamente fáceis de cortar. Materiais de cobre, como latão e bronze, também não requerem machos com um valor de dureza superior a 61 na escala Rockwell. Os machos de metal duro (61-63 unidades) são domínio apenas da maioria dos aços, incluindo o preto.

O comentário foi enviado com sucesso.