Argamassa cimento-cal: proporções e características das marcas

Nas últimas décadas, o uso de misturas cimento-cal na construção e acabamento manteve-se no mesmo nível. Mas isso não se deve à falta de novos materiais e tecnologias, mas apenas porque essa composição atende a todos os requisitos modernos de materiais de construção. A argamassa de cimento-cal continua relevante e em alta demanda.

Vantagens principais

A argamassa cimento-cal é um material plástico durável, excelente como aglutinante para construção e acabamento.

- Pode ser utilizado como argamassa de alvenaria ou gesso. Na forma de uma mistura de alvenaria, conecta de forma confiável blocos ou tijolos usados na construção. Como gesso, pode ser utilizado em acabamentos interiores e exteriores.

- Excelente para a fundição de pisos monolíticos devido às suas características. A cal, que faz parte da solução, aumenta o período de seu endurecimento. O aumento do período de endurecimento e da viscosidade da composição permite evitar a formação de fissuras, auxilia na distribuição mais uniforme da massa sobre a superfície.

Capacidade de penetração

A argamassa de cimento com cal tem um alto grau de aderência à superfície. É capaz de preencher facilmente pequenas fissuras e depressões, o que aumenta a força de adesão a qualquer material ao qual seja aplicado.

Tal solução é caracterizada por um alto grau de aderência, podendo ser utilizada inclusive no trabalho com madeira. O reboco em telhas (caixa de madeira) é feito exatamente com essa solução.

As características aumentadas de resistência, elasticidade e resistência à umidade tornam possível o uso da mistura para qualquer trabalho de acabamento em ambientes internos, mesmo com umidade elevada, pois a umidade e a precipitação não destroem o revestimento acabado. A argamassa pode ser utilizada, por exemplo, para trabalhos de acabamento em casas de banho, fachadas ou fundações, mesmo na parte em que se encontra directamente com a zona cega e, por isso, fica exposta à humidade.

Especificações

A composição de tal solução inclui necessariamente cimento, areia, cal apagada e água. Vale a pena atentar para o fato de que é necessário adicionar cal apagada. Caso contrário, a reação de têmpera começará na própria solução quando a água é adicionada, e bolhas, já formando dentro da solução, irão causar rachaduras na superfície gessada. Este processo de borbulhamento levará à deterioração da qualidade da solução e à fragilidade após sua secagem.

Devido à cal que faz parte do material, não se desenvolvem bactérias e fungos patogênicos, além disso, a cal evita que roedores e várias pragas entrem na casa.

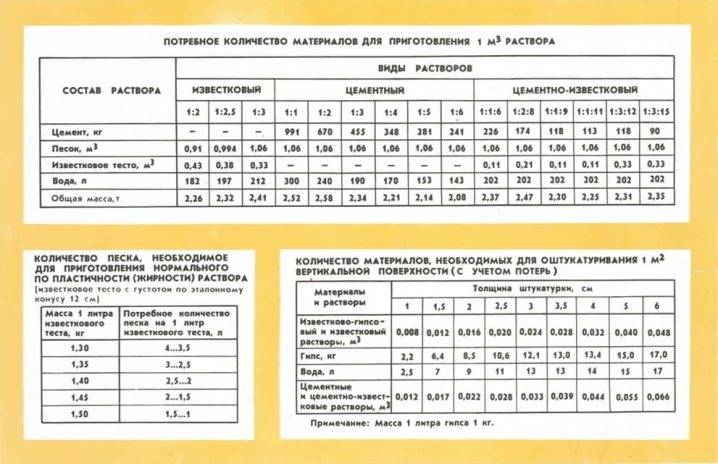

As misturas de edifícios, sua composição e propriedades são regulamentadas por vários GOSTs. Isso é necessário para a padronização e regulamentação dos códigos de construção. GOST 28013-98 é o principal ato jurídico regulamentar que rege os requisitos técnicos para argamassas e materiais incluídos na composição.

Este padrão também inclui as características dos indicadores de qualidade, regras de aceitação e condições para o transporte de soluções prontas.Contém as características qualitativas e quantitativas das argamassas de alvenaria, materiais para reboco e acabamento de interiores, utilizadas nas mais diversas condições de funcionamento.

Propriedades

As principais propriedades das argamassas de cimento-cal:

- mobilidade;

- a capacidade da solução de reter água deve ser de 90%;

- a delaminação da mistura preparada deve ser de até 10%;

- temperatura de aplicação até 0 graus;

- densidade média;

- umidade (este parâmetro é usado apenas para misturas de argamassa seca).

A composição da mistura é selecionada dependendo do tipo de material sobre o qual será aplicada e das condições para posterior operação do revestimento acabado.

Existe algo como o teor de gordura da mistura acabada. O conteúdo de gordura depende da quantidade de adstringente incluída na composição.

As argamassas de cimento-cal são divididas em três categorias de teor de gordura.

- Normal - são soluções com essa plasticidade, que é universalmente adequadas para uso em várias condições. Em soluções com esse teor de gordura, não ocorre encolhimento e, como resultado, rachaduras do revestimento acabado.

- Magrelo São argamassas com encolhimento mínimo. São ideais para ladrilhos.

- Gordinho - São misturas com alto grau de plasticidade, devido ao grande número de ligantes incluídos na composição. Este material é melhor usado para trabalhos de alvenaria.

A categoria de gordura pode ser ajustada adicionando componentes à composição que podem alterar a plasticidade da solução. Por exemplo, a areia porosa reduz o teor de gordura, enquanto a cal, ao contrário, pode aumentá-lo.

Assim, você pode ajustar facilmente a plasticidade da solução acabada e ajustar suas propriedades para condições operacionais específicas.

Densidade e graus

Os componentes que compõem a argamassa cimento-cal influenciam diretamente a sua densidade. Além disso, a proporção desses componentes tem um efeito importante.

Como resultado, as soluções dos seguintes tipos podem ser distinguidas:

- baixa densidade ou luz - até 1500 kg / m³;

- alta densidade ou pesado - de 1500 kg / m³.

Além disso, de acordo com a proporção dos componentes, as soluções são divididas em graus de M4 a M200 de acordo com GOST 28013-98. Por exemplo, as argamassas das marcas M100 e M75 são mais adequadas para alvenaria. Eles são caracterizados por alta resistência à umidade e força. Os componentes que compõem esses materiais são mais homogêneos, pois, ao contrário do concreto de qualidades semelhantes, não incluem brita.

A argamassa pré-fabricada grau 100 ou 75 é adequada para a construção de instalações civis e industriais. Para preparar soluções dessas marcas, é necessário misturar cimento, cal e areia em uma determinada proporção. Assim, para a argamassa M100 quando se utiliza cimento grau 500, as proporções serão 1: 0,5: 5,5. E para a solução M75 usando uma marca semelhante de cimento, as proporções já serão diferentes - 1: 0,8: 7.

Para trabalhos de reboco, as argamassas M50 e M25 são muito populares. Eles têm vantagens inegáveis como baixo custo e facilidade de preparação.

Soluções de grau 50 e grau 25 podem ser usadas em umidade interna acima de 75%. Isso permite que sejam usados na construção de banhos e outros locais onde a alta umidade persiste por muito tempo. Além disso, a cal, que faz parte da composição, evita a formação de qualquer tipo de fungo na superfície rebocada, o que, evidentemente, é a vantagem desse revestimento.

Diversidade

As misturas de gesso podem ser divididas em vários tipos.

- Básico - são usados para o nivelamento inicial áspero da superfície e para a vedação de grandes falhas e orifícios;

- Decorativo - essas opções podem conter aditivos decorativos, como pigmentos para colorir, mica triturada para criar um efeito cintilante, plastificantes e aditivos hidrofóbicos;

- Especial - são utilizados para melhorar as propriedades técnicas das instalações tratadas, podem servir para tarefas à prova de umidade, à prova de som e de isolamento térmico.

Mistura seca ou composição faça você mesmo?

A vantagem indiscutível desse material é o custo. É significativamente mais barato do que uma argamassa de cimento-areia com uma aplicação semelhante. O benefício se deve ao consumo econômico quando aplicado em várias superfícies em comparação com o análogo. A argamassa arenosa é menos plástica devido à fração de areia espalhada e à ausência de um plastificante. Tem menos aderência e espalha-se pior na superfície.

A argamassa de cimento-cal pode ser adquirida como uma mistura seca de vários fabricantes ou você mesmo pode fazer. Agora existe uma ampla seleção de fabricantes de misturas prontas com características e áreas de aplicação próprias.

Você deve prestar atenção especial ao rótulo da embalagem para encontrar a mistura ideal para o tipo de trabalho que você precisa.

Para usar essa mistura, adicione água de acordo com as instruções da embalagem, misture bem para obter uma textura uniforme. Para isso, pode-se usar uma batedeira ou, à moda antiga, amassar a composição com espátula e pá.

No caso de você decidir fazer a mistura sozinho, isso não será difícil de fazer. Basta comprar todos os ingredientes necessários (cimento, cal, areia) e misturá-los na proporção da marca adequada que se deseja.

Ao fazer uma argamassa de cimento-cal, é necessário adicionar cal apagada, mas se você tiver apenas cal viva, você mesmo pode apagá-la.

Método de hidratação da cal

Este procedimento deve ser realizado observando as precauções de segurança, utilizando luvas, óculos e máscara.

- Em uma tigela de metal na qual você planeja extinguir o cal, eles colocam cal virgem e água na proporção de 1: 1, nessa ordem.

- Após o fim do ponto de ebulição da mistura, que é acompanhado por uma violenta reação de têmpera, deve-se adicionar mais água para que cubra completamente o material.

- O conteúdo do recipiente é misturado e coberto com uma tampa.

- O recipiente de cal deve ser deixado sozinho por 14 dias. O processo de fabricação de cal apagada não é tão trabalhoso quanto longo.

Cabe a você escolher entre comprar uma mistura pronta ou preparar a solução com as próprias mãos. Mas, ao tomar esta ou aquela decisão, é melhor pesar os prós e os contras de tal ato com antecedência, porque os fabricantes fizeram a maior parte do trabalho e você só terá que selar a solução.

Veja as sutilezas da preparação de uma solução no próximo vídeo.

O comentário foi enviado com sucesso.